發布日期:2022-04-18 點擊率:86

智能制造系統(Intelligent Manufacturing System,IMS)是一種由智能裝備、智能控制和智能信息共同組成的人機一體化制造系統,它集合了人工智能、柔性制造、虛擬制造、系統控制、網絡集成、信息處理等學科和技術的發展,能夠實現各種制造過程自動化、智能化、精益化、綠色化,是傳統產業轉型升級和戰略性新興產業發展需求。適用于中小制造企業的分布式網絡化IMS基本構架,將是結合數控加工系統的可由系統管理、任務規劃、設計和生產者等組成的系統,以實現制造單元的柔性智能化與基于網絡的制造系統柔性智能化集成。從產品生命周期看,智能制造過程包括了用戶產品訂單、訂單產品任務規劃、產品設計并生成CAD/CAPP數據、加工單元獲取并完成加工任務、系統信息處理、客戶獲取訂單執行結果。因此,智能制造也對企業資源(人力、物流、資金等)管理提出了新的要求。

目前,蘇州市職業大學“智能制造與控制工程訓練中心”為適應我國智能制造技術發展,培養符合現代制造業所需的技術應用型人才,引進了一套柔性智能制造系統,實現了制造過程自動化、智能化和精益化,同時也能夠為專業人才培養提供企業生產和管理環境體驗及項目訓練。但是,生產過程中通過協調機制對操作行為的規劃、事件(如預報、評價、監控、診斷、決策、優化、制造資源變化、違規操作等)協調反應和實現行為可控的判斷數據不完善;同時,通過感知環境狀態學習動態系統的最優行為策略無支撐;其次,對系統的整體運行狀態沒有評估和預測。為解決這些問題,我們課題組參與了“基于蘇州市職業大學智能制造系統的物聯網控制”項目,利用先進物聯網技術來感知、監控和管理每個工位,同時利用移動互聯網來提供智能遠程監控服務,實現對其設備的遠程監測、升級和故障修復。企業管理人員可以通過基于Web的友好界面實現對企業人員、設備等的實時監控和管理。

1 系統模型

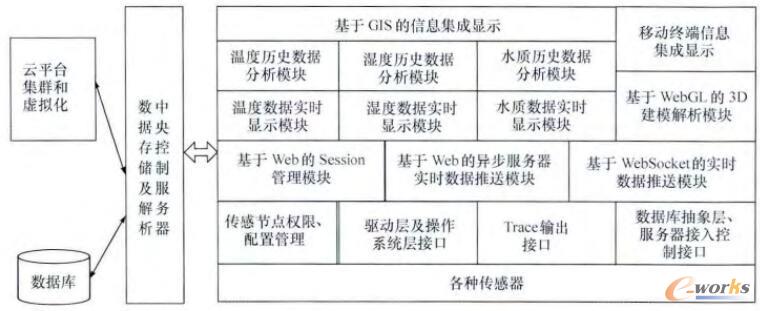

本設計基于智能終端的感知監測和分析架構,通過加載多傳感器獲取智能制造系統異常瞬間的數據和網絡數據,截獲異常信息并通過無線傳感網業務信道與遠程監測服務器建立點到點連接,實時上傳異常數據至控制服務器分析呈現,通過3D監控軟件系統自動分析異常原因。這樣,既不會影響用戶日常使用,還可以發現諸如“數據業務接入失敗”等用戶無法感知的異常事件。系統模型如圖1所示。

圖1 基于智能制造系統的物聯網3D系統模型

(1)接口層。本模型利用各類傳感器已有的驅動層及操作系統層接口,通過在物聯網網絡層新增業務異常智能感知模塊,并通過該模塊的串口I/O控制獲取操作系統接口和傳感測量信息接口上報的原始數據。通過測量信息接口上報給操作系統層,操作系統層利用Trace輸出接口讀取底層上報的信息,通過操作系統接口上傳至應用層的業務感知異常監測模塊,監測模塊通過對數據實時解碼、自動判斷異常發生原因,按照數據分析要求對測量數據、信令數據進行格式處理,進而利用終端內置存儲空間(如Flash)進行暫存,并在業務空閑時發送數據給上傳和控制模塊。

(2)集成服務。中央控制服務器數據存儲及解析提供基于Web方式的整體系統訪問入口,提供所有業務的Web訪問方式,并實現對現有系統的集成服務。集成和Web推送的模塊有:基于Web的客戶端Session管理模塊,基于Web客戶端的Session管理模塊實現對Web連接的持久化管理及映射;基于Web的異步服務器實時數據推送模塊,基于Web的異步服務器實時數據推送模塊借助JDK7的HTTP異步傳輸能力,并借助Java Script的XML Http Request對象完成對舊版本瀏覽器的實時推送;基于WebSocket的實時數據推送模塊,對于支持HTML 5標準的瀏覽器,借助WebSocket技術,實現高效的數據實時推送;基于WebGL的3D建模及解析模塊,WebGL為OpenGL的Web集成版本,借助該技術,可以在Web上實現高效的3D建模渲染;基于Java com互聯技術的系統集成模塊,基于Java com組建技術完成對基于微軟技術的現有系統的集成;數據解析模塊完成與中央控制服務器數據存儲及解析支持,提供某些IE的專用系統的集成,借助Silverlight技術完成對微軟系統的集成 ;基于Adobe Air技術的Web集成調用模塊,借助Adobe Air技術實現對Web應用的桌面化需求。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV