摘要:為準(zhǔn)確驗(yàn)證某公司研發(fā)的重型卡車輪轂軸承疲勞壽命是否達(dá)到50 萬km 免維護(hù)的要求,提出一種靜力學(xué)、動力學(xué)相結(jié)合的分析方法。首先,分析重型卡車輪轂軸承力學(xué)模型及側(cè)向加速度的影響,根據(jù)實(shí)際受力模型,利用ANSYS、ADAMS 構(gòu)建軟件分析模型,定義各部分運(yùn)動約束,完成相應(yīng)仿真。分析結(jié)果表明,該款重型卡車輪轂軸承疲勞壽命在66.252 萬~87 萬km,達(dá)到50 萬km 免維護(hù)的質(zhì)保要求。同時,軸承后期設(shè)計優(yōu)化最佳游隙可以保持在1~3 μm,提高軸承疲勞壽命,其余各方面指標(biāo)均在合理范圍內(nèi)。

重卡輪轂軸承單元目前正迅速向集成化、輕量化、免調(diào)整、免維護(hù)、智能化、高可靠性、低摩擦力矩及高密封性等方向發(fā)展。文章提出一種靜力學(xué)、動力學(xué)相結(jié)合的分析方法,并建立相關(guān)分析模型,全面評估重卡輪轂軸承疲勞壽命,經(jīng)過相應(yīng)分析,驗(yàn)證重卡輪轂軸承達(dá)到了預(yù)想效果。

1 重卡輪轂軸承工作特點(diǎn)

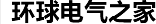

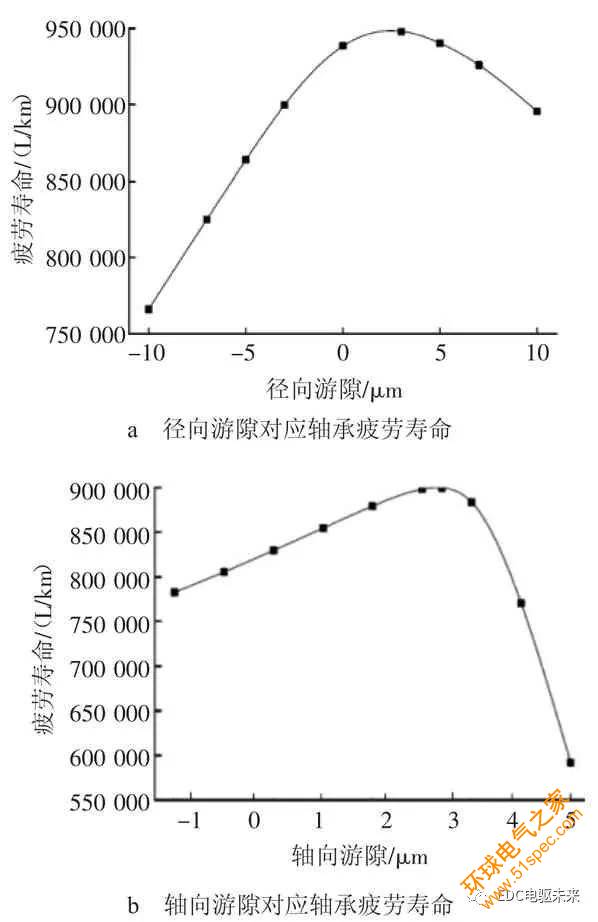

重卡輪轂軸承的主要組成部分由重卡大內(nèi)圈、大外圈、滾動體(滾子)、保持架、鎖扣、重卡車架(球殼)、螺栓等組成,同時根據(jù)汽車輪轂軸承的裝配要求和特點(diǎn),內(nèi)部都需要裝配雙列圓錐滾子軸承,從而承受更好的軸向載荷和徑向載荷。工作特點(diǎn)主要為:將重卡輪轂軸承裝配在重卡汽車的車橋主軸上,形成雙列圓錐滾子軸承的內(nèi)圈固定在主軸上,由汽車控制車橋主軸旋轉(zhuǎn)帶動重卡球殼旋轉(zhuǎn),從而帶動外圈和滾子依據(jù)旋轉(zhuǎn)速度旋轉(zhuǎn),重卡的輪胎裝在螺栓上從而驅(qū)動汽車行走。重卡輪轂軸承的主要結(jié)構(gòu)及裝配形式,如圖1所示。

圖1 重卡輪轂軸承結(jié)構(gòu)及裝配形式

2 重卡輪轂軸承道路運(yùn)行力學(xué)建模分析

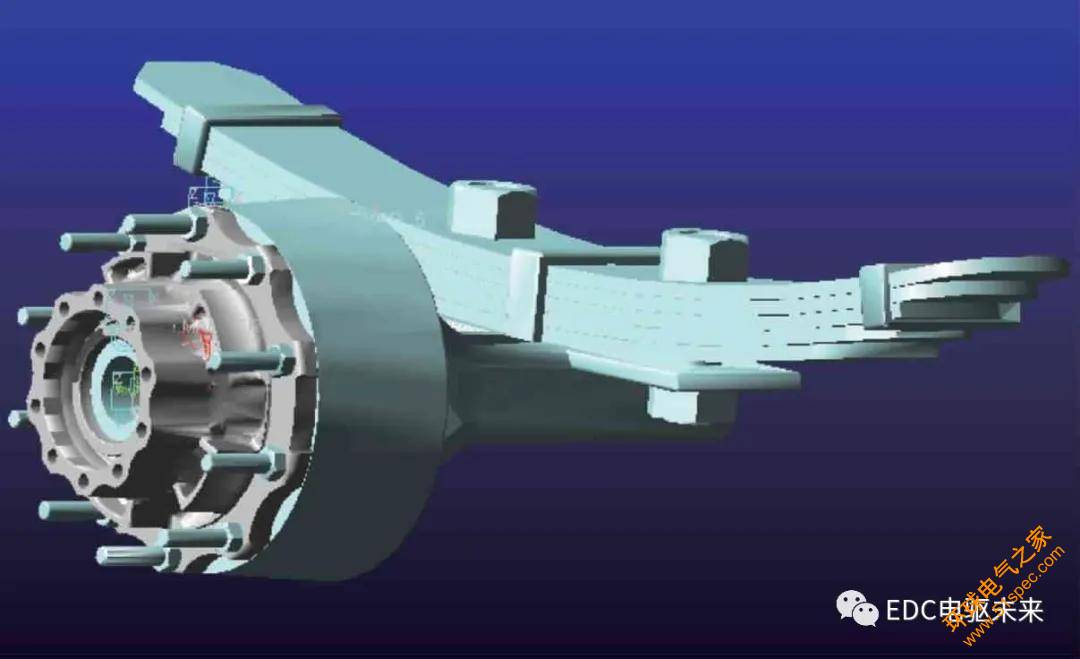

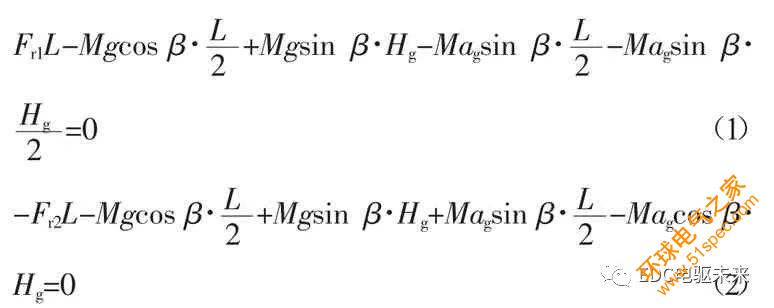

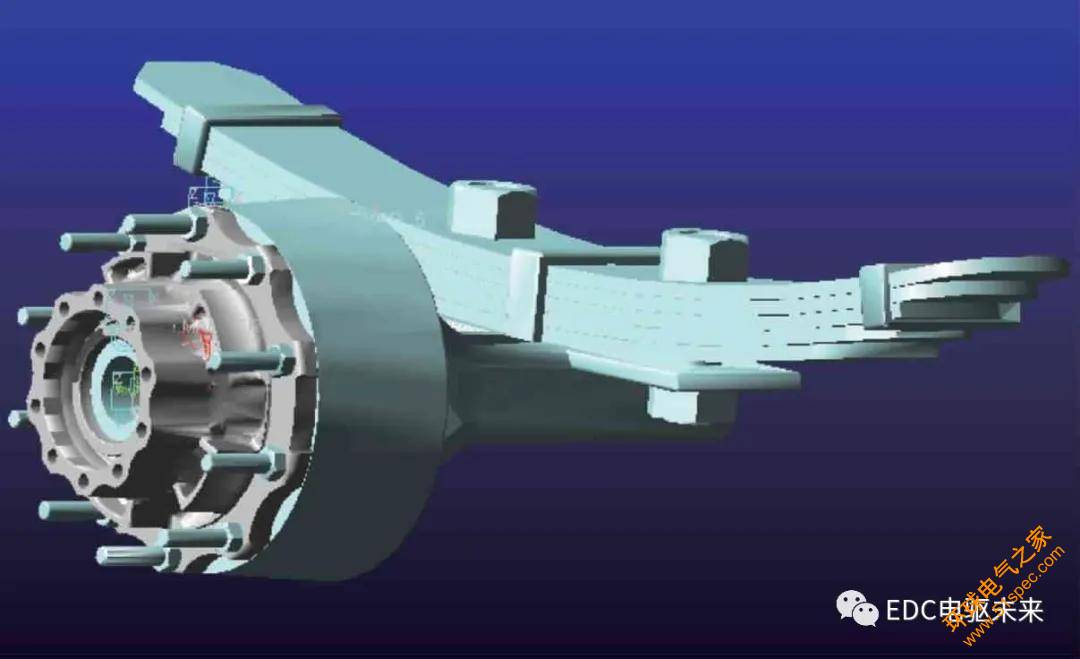

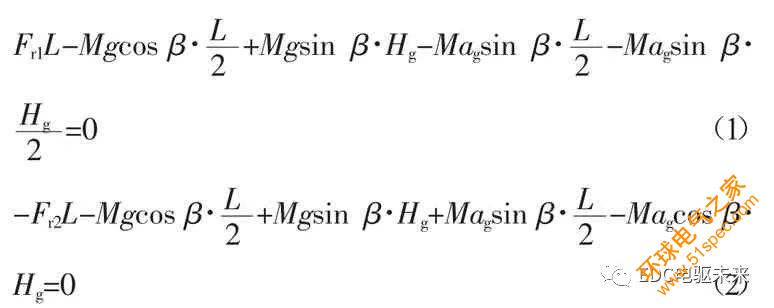

根據(jù)我國重型卡車道路運(yùn)行及載貨的一般情況,該分析視重型卡車為滿載狀態(tài),重心和質(zhì)心高度重合,同時,依據(jù)重型卡車道路運(yùn)行情況,構(gòu)建簡易的力學(xué)模型,如圖 2 所示。圖 2 中 Fr1、Fa1 和 Fr2、Fa2 所指向的點(diǎn)等效為兩輪胎支點(diǎn),建立重型卡車的道路力學(xué)受力平衡方程。

圖2 重型卡車道路運(yùn)行力學(xué)模型圖

式中:M——重型卡車的質(zhì)量,kg;

L——重型卡車兩左右輪胎的間距,mm;

Hg——質(zhì)心高度,mm;

Fr1,F(xiàn)r2——左、右側(cè)輪胎的徑向作用力,kN;

Fa1,F(xiàn)a2——左、右側(cè)輪胎的軸向作用力,kN;

ag——側(cè)向加速度(注:側(cè)向加速度均用g 的倍數(shù)來表示),g;

d——輪胎的厚度,mm。

β——地面的近似傾角,(°)。

根據(jù)目前國內(nèi)公路平整度的情況,較多為平整或者傾角很小,因此視β=0 來計算,得到重卡汽車輪胎徑向載荷的簡化式為:

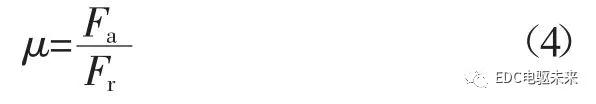

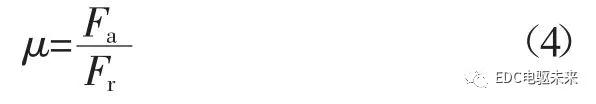

在計算重卡汽車輪胎軸向載荷時,根據(jù)文獻(xiàn)[11-12]用線性動力學(xué)系統(tǒng)來分析,重型卡車的輪胎側(cè)向附著率(μ)可以表示為:

式中:Fr,F(xiàn)a——重卡汽車的輪胎在行駛過程中承受的徑向和軸向載荷,kN。

根據(jù)側(cè)向加速度及附著率的實(shí)際理論分析和計算得到輪胎軸向載荷計算公式為:

式(5)中:(+)表示文中所述駕駛員坐在駕駛室的左側(cè);(-)表示文中所述駕駛員坐在駕駛室的右側(cè)。

3 重卡輪轂軸承側(cè)向加速度分析

式(3)和式(5)分別反映了左右2 個輪轂上的軸承所承受的徑向載荷和軸向載荷對側(cè)向加速度的變化率,同時通過分析可以反映重卡汽車在所受徑向和軸向載荷對不同側(cè)向加速度變化的相對情況。

由式(3)可以直接得到重型卡車輪轂軸承徑向載荷的主要特性如下:

1)重卡汽車在一般情況下行駛時,輪轂軸承的徑向載荷對側(cè)向加速度ag 的主要關(guān)系成線性關(guān)系存在,并且隨著側(cè)向加速度變化而變化。

2)側(cè)向加速度ag 的正負(fù)方向的變化量相等時,它所對應(yīng)的重卡輪轂軸承的徑向載荷的變化也是相同的。

3)當(dāng)重卡汽車在直線工況下行駛時ag=0,輪胎兩側(cè)的重卡輪轂軸承所承受的徑向力的大小是車輪所在位置的總質(zhì)量的1/2;ag≠0 時,重卡輪轂軸承的兩側(cè)所受徑向載荷會存在一定的變化,但在這個過程中,變化量的絕對值相等。

由式(5)可以直接得到重型卡車輪轂軸承軸向載荷的主要特性如下:

1)重卡汽車在一般情況下行駛時,輪轂軸承的軸向外部的載荷對側(cè)向加速度ag 之間呈現(xiàn)二次非線性的關(guān)系。

2)重卡實(shí)際運(yùn)行過程中側(cè)向加速度ag 變化量相同時,相對于左輪而言,軸承載荷負(fù)值變化范圍的幅度遠(yuǎn)遠(yuǎn)小于其正值變化范圍的幅度。

3)當(dāng)重卡汽車在直線工況下行駛時,ag=0,不會存在軸向載荷;ag<0 時,行駛工況保持在左轉(zhuǎn)彎的狀態(tài),這時候右輪所受的軸向載荷肯定會大于左輪的軸向載荷;ag>0 時,所受載荷的情況相反。

由上述分析可知,不同側(cè)向加速度所受的載荷或者力的情況都會存在著不同變化范圍,這就對重卡輪轂軸承的疲勞壽命產(chǎn)生比較大的影響。通過對重卡輪轂軸承的側(cè)向加速度和軸承的載荷關(guān)系的深入推導(dǎo)論證,可以為重卡輪轂軸承的疲勞壽命分析提供有力的理論依據(jù)。從公司內(nèi)部技術(shù)分析可得,當(dāng)ag=0.25 時,對應(yīng)載荷最適合軟件仿真分析,同時最貼近真實(shí)運(yùn)行情況。

4 ANSYS 及ADAMS 疲勞壽命分析

4.1 重型卡車三維模型建立

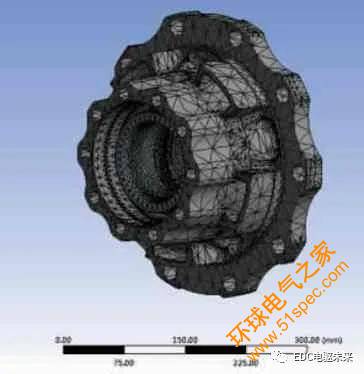

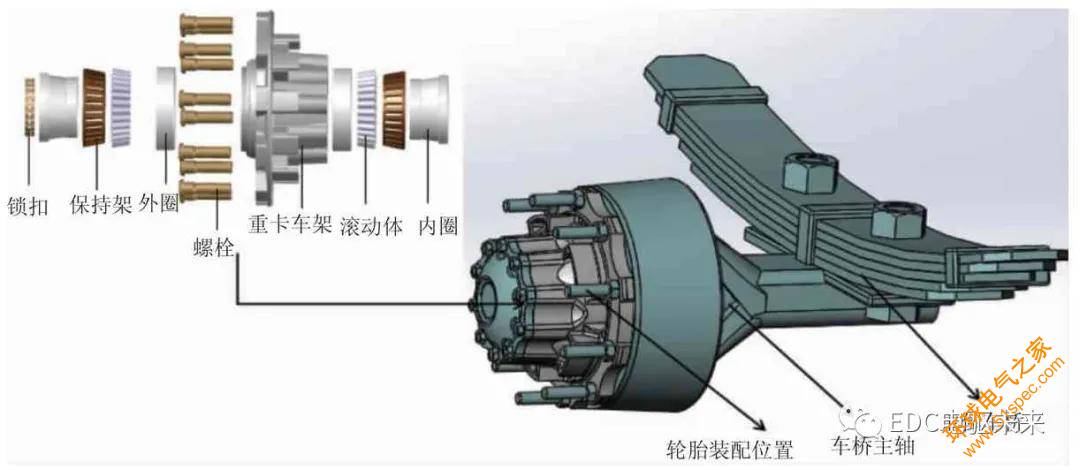

對重卡輪轂軸承單元進(jìn)行有限元分析,利用Solid-Works 軟件建立重卡輪轂軸承單元的三維結(jié)構(gòu)模型,將建立好的重卡輪轂軸承的三維模型導(dǎo)入到ANSYS Workbench 中,如圖3 所示,并進(jìn)行必要的處理,以便進(jìn)行下一步分析操作。

圖3 輪轂軸承單元三維模型顯示界面

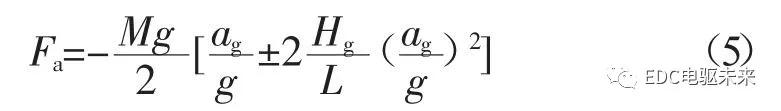

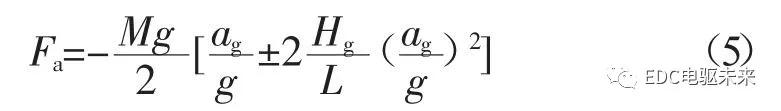

4.2 網(wǎng)格劃分和定義材料屬性

在ANSYS Workbench 中定義三維模型各部分的材料屬性,由于材料多種多樣,在此過程中,需要通過手動加載的方式來尋找材料,材料定義是整個有限元分析過程中的重要步驟,重卡輪轂軸承單元主要材料的力學(xué)性能,如表1 所示。

表1 重卡輪轂軸承單元材料力學(xué)性能參數(shù)

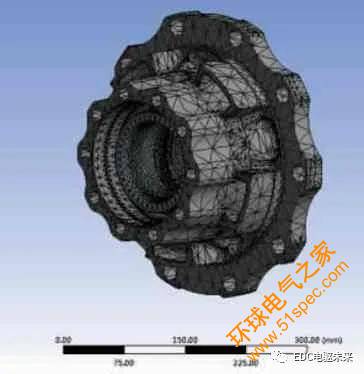

對重卡輪轂軸承單元進(jìn)行網(wǎng)格劃分,網(wǎng)格數(shù)量的多少決定整個仿真過程結(jié)果的準(zhǔn)確性。與一般的汽車輪轂軸承相比,重卡輪轂軸承單元的結(jié)構(gòu)更加復(fù)雜,采用四面體網(wǎng)格進(jìn)行自動劃分,網(wǎng)格大小為2 mm,重卡輪轂軸承單元被劃分出202 946 個節(jié)點(diǎn),108 569 個單元,足夠可以提高仿真時的運(yùn)算效率,而且保證了仿真分析的準(zhǔn)確性和精確度。重卡輪轂軸承單元網(wǎng)格劃分后,結(jié)果如圖4 所示。

圖4 重卡輪轂軸承單元網(wǎng)格劃分結(jié)果顯示界面

4.3 定義邊界條件及仿真結(jié)果

根據(jù)實(shí)際運(yùn)行工況環(huán)境,對其約束的形式主要為汽車主傳動軸帶動重卡輪轂軸承外部球殼旋轉(zhuǎn),而它的內(nèi)圈固定在主軸上,重卡輪轂軸承的外部球殼帶動軸承外圈和內(nèi)部的滾子單元在內(nèi)部滾道里進(jìn)行循環(huán)旋轉(zhuǎn)。在仿真分析的過程中,根據(jù)實(shí)際情況設(shè)置重卡輪轂軸承的內(nèi)圈為全約束即可限制其移動和旋轉(zhuǎn)。重卡輪轂軸承的雙列滾子設(shè)置限制軸向和切向的移動,保留徑向的自由移動。

根據(jù)實(shí)際情況可知,重卡輪轂軸承單元的整體都會受到重力的約束,因此對整個輪轂軸承單元的整體施加必要的重力加速度。根據(jù)傳統(tǒng)的重卡輪轂軸承的技術(shù)要求和上節(jié)的分析,側(cè)向加速度ag=0.25 g時,將雙列的2 個內(nèi)圈轉(zhuǎn)速設(shè)置為46.6 r/s,設(shè)置偏心距為16.3 mm,滾動半徑為536 mm,同時在內(nèi)圈上施加84.77 kN 的徑向載荷和在外圈上施加21.19 kN 的軸向載荷。最后可以得到重卡輪轂軸承單元的主要約束和加載的主要情況,如圖5 所示。

圖5 重卡輪轂軸承單元約束與加載

通過ANSYS Workbench 有限元仿真分析,得到重卡輪轂軸承單元整體所受的最大應(yīng)力主要分布在內(nèi)圈上,如圖6 所示。

圖6 重卡輪轂軸承單元內(nèi)圈應(yīng)力分布圖

經(jīng)過ANSYS 分析計算,得到了重卡輪轂軸承單元內(nèi)圈的變形量,如圖7 所示。從圖7 可以看出,重卡輪轂軸承單元整體的最大變形量為0.013 4 mm,最大變形量主要分布在內(nèi)圈上,這完全符合重卡輪轂軸承在現(xiàn)場真實(shí)運(yùn)行工況下的輪轂軸承內(nèi)部損傷情況,從中可以看出,內(nèi)圈上的最大變形量點(diǎn)主要出現(xiàn)在上表面和側(cè)面。

圖7 重卡輪轂軸承單元內(nèi)圈的變形量

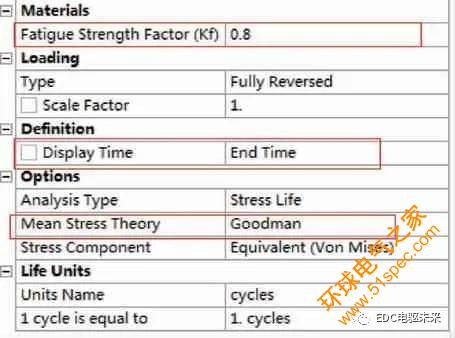

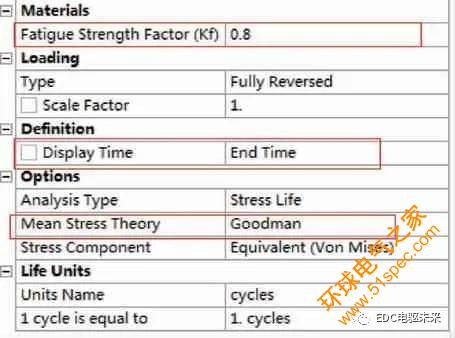

對重卡輪轂軸承進(jìn)行靜力分析得到各方面受力都滿足要求,最后進(jìn)行疲勞壽命分析求解,設(shè)置疲勞強(qiáng)度因子為0.8,主要采用通用Goodman 修正理論,同時將安全系數(shù)定義為永久設(shè)計壽命下的安全系數(shù),如圖8所示。最后進(jìn)行求解完成重卡輪轂軸承疲勞壽命分析。

圖8 重卡輪轂軸承單元疲勞壽命分析參數(shù)設(shè)置界面

從ANSYS 的疲勞壽命分析云圖來看,重卡輪轂軸承對新設(shè)計的載荷譜的疲勞壽命值最小可以循環(huán)2.208 4×105 次,如圖9 所示。由我國汽車輪轂軸承試驗(yàn)場載荷譜及輪轂軸承全壽命載荷譜換算用戶道路30 萬km 的相關(guān)里程,該重卡輪轂軸承可以行駛的最小質(zhì)保里程為66.252 萬km,完全達(dá)到公司對該重卡輪轂軸承的設(shè)計質(zhì)保50 萬km 的相關(guān)要求。

圖9 輪轂軸承疲勞壽命圖

4.4 ADAMS 疲勞壽命分析

根據(jù)上節(jié)對重卡輪轂軸承的靜力學(xué)分析,對比建立重卡輪轂軸承動力學(xué)模擬仿真環(huán)境,利用某公司的ADAMS 動力學(xué)二次開發(fā)平臺進(jìn)行仿真分析,為該重卡輪轂軸承疲勞壽命是否能夠達(dá)到質(zhì)保50 萬km 要求提供基礎(chǔ)。將重卡輪轂軸承主要參數(shù)的約束鍵入二次開發(fā)平臺的相應(yīng)位置,以達(dá)到模擬重卡輪轂軸承真實(shí)運(yùn)行的環(huán)境。之后,仿真平臺會自動生成仿真前處理的仿真模型,如圖10 所示。再進(jìn)行模型與真實(shí)運(yùn)行環(huán)境的匹配,點(diǎn)擊開始匹配按鍵,生成仿真實(shí)際模型,如圖11所示。之后調(diào)整相關(guān)運(yùn)行參數(shù),進(jìn)入仿真的真實(shí)環(huán)境,如圖12 所示。

圖10 重卡輪轂軸承仿真模型建立顯示界面

圖11 重卡輪轂軸承匹配仿真模型

圖12 重卡輪轂軸承仿真過程顯示界面

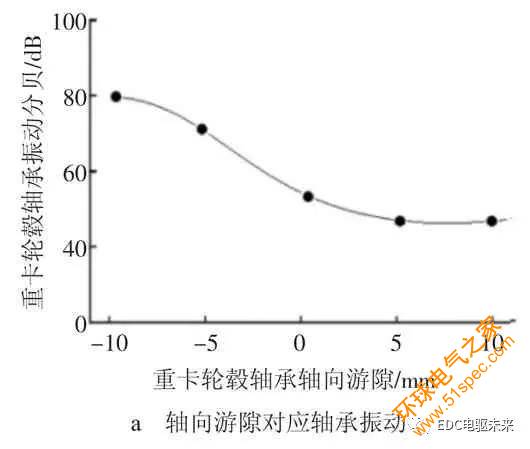

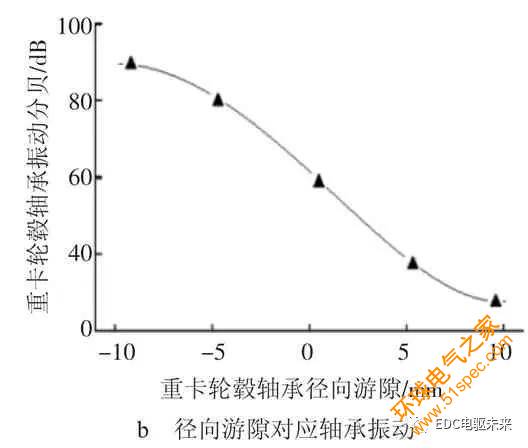

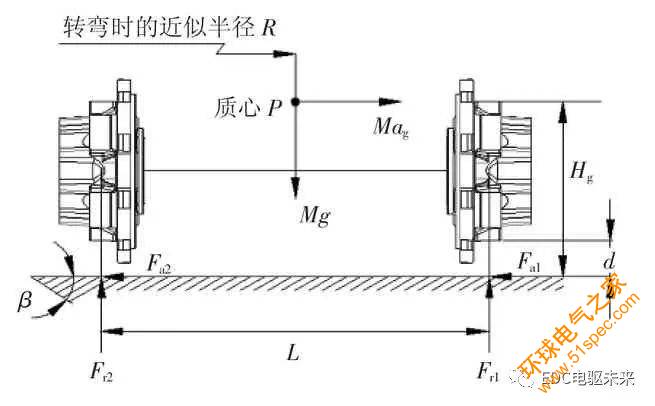

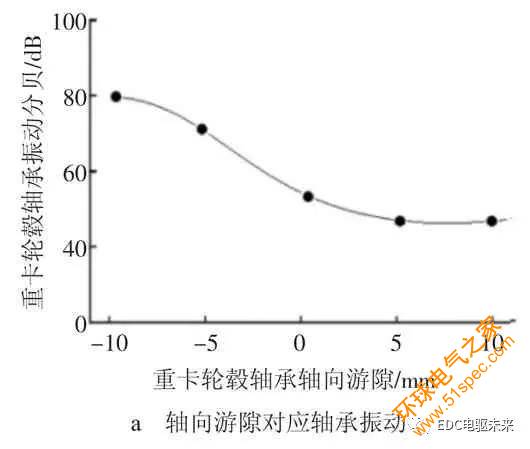

經(jīng)過ADAMS 二次開發(fā)軟件對重卡輪轂軸承運(yùn)行環(huán)境的模擬仿真,具體關(guān)鍵部分的振動、疲勞壽命曲線,如圖13 和圖14 所示。

圖13 重卡輪轂軸承振動分貝圖

圖14 重卡輪轂軸承疲勞壽命圖

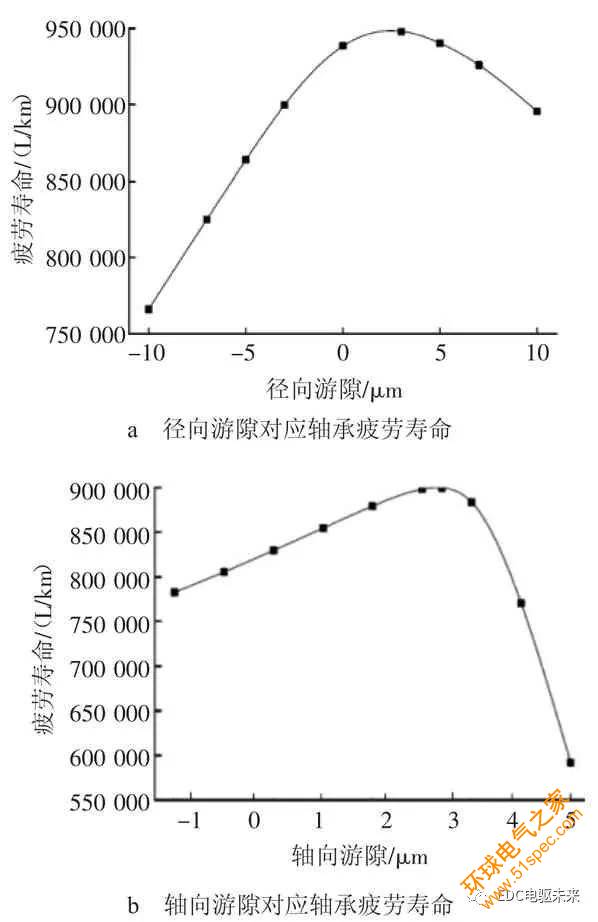

為保證分析的有效性和可靠性,利用ADAMS 動力學(xué)仿真軟件進(jìn)行配合仿真分析,結(jié)果表明,綜合評判仿真疲勞壽命為87 萬km 左右,各部分受力都符合JB/T 13353—2017 滾動軸承-汽車輪轂軸承單元試驗(yàn)及評定方法的要求,同時發(fā)現(xiàn)該重卡輪轂軸承的最佳游隙為1~3 μm,達(dá)到公司對客戶的質(zhì)保要求50 萬km 標(biāo)準(zhǔn)要求。

5 結(jié)論

隨著國內(nèi)重型卡車輪轂軸承供給鏈的逐漸完善,對重型卡車的研發(fā)不斷深入,文章以某公司研發(fā)的重型卡車輪轂軸承為例,分析其疲勞壽命及相關(guān)性能,得出以下結(jié)論:

1)利用ANSYS 和ADAMS 相結(jié)合的分析方法,對該款重型卡車輪轂軸承疲勞壽命進(jìn)行聯(lián)合分析,分析結(jié)果表明,在 66.252 萬 ~87 萬 km,達(dá)到 50 萬 km 免維護(hù)的質(zhì)保要求。

2)從聯(lián)合仿真中發(fā)現(xiàn),若繼續(xù)優(yōu)化軸承疲勞壽命,可在后續(xù)研發(fā)過程中控制該款軸承的最佳游隙保持在1~3 μm,提高該款重卡輪轂軸承的疲勞壽命。

3)該力學(xué)建模分析、側(cè)向加速度影響分析、軟件仿真分析均已應(yīng)用于工程實(shí)際當(dāng)中,分析真實(shí)可靠,可為國內(nèi)重卡軸承研發(fā)和技術(shù)創(chuàng)新提供很大的參考價值。

4)文章研究中還存在不足,后續(xù)可以根據(jù)該研究結(jié)果結(jié)合重卡輪轂軸承試驗(yàn)機(jī)臺架進(jìn)行試驗(yàn)分析,從而更加真實(shí)地反映和驗(yàn)證分析的準(zhǔn)確性。