發布日期:2022-04-26 點擊率:440

關鍵詞: 攪拌摩擦焊 搭接焊

摘要:本文在鋁合金/鋼FSW搭接焊的工藝研究基礎上,深入分析了焊接過程中的產熱,并建立了鋁合金/鋼異種金屬FSW搭接焊傳熱分析的有限元模型,對3mm厚的2024鋁合金板與Q235鋼板FSW搭接焊進行了有限元分析。

攪拌摩擦焊(FSW)是一種新型固相連接技術,與傳統熔焊方法相比,具有焊后接頭殘余應力小和變形小,對于克服異種材料性能差異很大、焊接困難等具有很大優勢,焊接過程中金屬未達到熔點,避免了冶金反應的發生,從而減少了金屬間化合物的生成,適合板材焊接,較為環保清潔,焊接效率高,是比較理想的異種材料連接方法[1-3]。FSW的熱量來源主要由兩部分構成:一是攪拌頭軸肩與被焊工件母材摩擦產熱;二是攪拌針側面與母材的摩擦生熱[4]。由于攪拌摩擦焊的產熱機制和連接過程十分復雜,要精確計算焊接過程中的熱輸入是十分困難的。雖然國內外學者們在此方面作了大量的相關工作,但目前所建立的熱源模型還不能準確地反映其傳熱過程的真實情況,而涉及異種金屬FSW領域的則更是鳳毛麟角,因此開展異種金屬FSW溫度場的研究具有較為深遠的意義。

本文在鋁合金/鋼FSW搭接焊的工藝研究基礎上,深入分析了焊接過程中的產熱,并建立了鋁合金/鋼異種金屬FSW搭接焊傳熱分析的有限元模型,對3mm厚的2024鋁合金板與Q235鋼板FSW搭接焊進行了有限元分析。

1 基本模擬過程

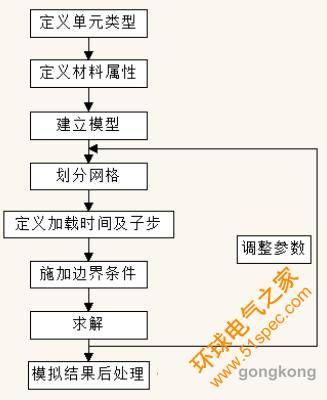

鋁/鋼攪拌摩擦搭接焊的數值模擬流程如圖1所示。采用ANSYS大型有限元分析軟件建

模,計算中采用8節點六面體單元,對應單元類型為SOLID70。材料屬性參數根據2024鋁合金和Q235鋼的熱物理參數加以定義,熱載荷根據所選單元的特征進行加載,施加的邊界條件、加載時間可根據鋁/鋼攪拌摩擦焊的傳熱特點和具體焊接參數加以定義。

圖1 數值模擬流程圖

2 有限元模擬

2.1 熱源模型的建立

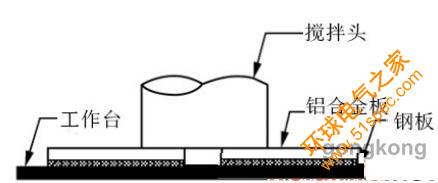

鋁/鋼攪拌摩擦搭接焊過程示意圖如圖2所示,焊接過程中的熱量來源主要集中于攪拌軸肩及攪拌針與工件相接觸的摩擦表面附近,由摩擦產生的熱量使工件表面溫度升高,焊縫金屬在摩擦熱的作用下產生較大的塑性變形,并在攪拌針的劇烈攪拌下使塑化金屬發生流動從而實現連接。而焊接中的熱量損耗主要發生在攪拌頭、工件以及墊板處。因此在建立鋁/鋼攪拌摩擦焊熱源模型時,需考慮被焊材料熱導率、比熱容等特性隨溫度的變化情況等[5]。

圖2 鋁/鋼攪拌摩擦搭接焊示意圖

根據攪拌摩擦焊的產熱特點,將熱源分為兩部分:軸肩和攪拌針與母材的摩擦產熱。

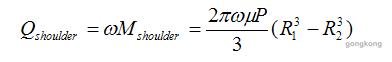

(1)軸肩產熱模型

(1)

(1)

式中, 為軸肩產熱功率; 為攪拌頭的角速度(其中 , 為攪拌頭轉速); 為軸肩與被焊母材間的摩擦系數;P為軸肩與工件間的軸向壓力; 為軸肩半徑; 為攪拌針直徑。

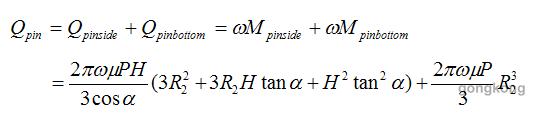

(2)攪拌針產熱模型

(2)

(2)

式中, 為攪拌針側面產熱功率; 為攪拌針端面產熱功率; 為圓臺體攪拌針錐角的1/2;H為攪拌針長度。

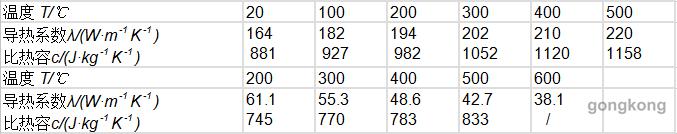

2.2 材料熱物理性能

在溫度場數值模擬過程中,合理選取材料熱物理性能非常重要,它直接影響計算結果的準確性。在模型中,不考慮攪拌頭在焊接過程中的磨損,將攪拌頭設置成為剛性體,材料為H13。

本文所采用的2024鋁合金和Q235鋼熱物理性能參數如表 1 和表 2所示。材料的密度隨溫度變化很小,計算中2024合金及Q235鋼的密度分別取2640 kg/m3和 7860kg/m3。

表1 2024鋁合金的熱物理性能[6]

表2 Q235鋼的熱物理性能[7]

2.3 數值模型

鋁/鋼攪拌摩擦搭接焊的工藝參數如下:攪拌頭旋轉速度為1110r/min,焊接速度為44mm/min,軸肩壓入量為0.2~0.5mm,攪拌頭軸肩直徑為15mm,攪拌針長2.7mm,直徑為5mm。在起始點位置處,攪拌頭停留預熱時間為10s,焊接總時間為100s。

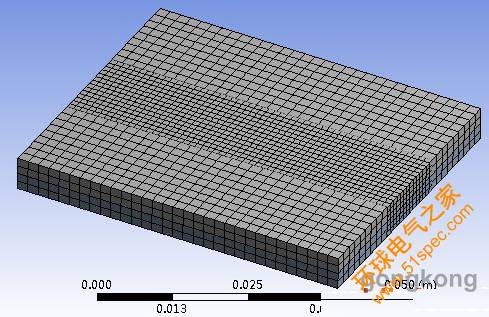

根據實驗所用材料對被焊板材進行實體建模:尺寸規格均為60mm×50mm×3mm的2024鋁合金(上)和Q235鋼(下)。對建好的實體模型進行網格劃分,焊縫區由于需要進行準確的計算和分析,所以網格劃分較為致密。遠離焊縫區位置由于溫度梯度較小則劃分較稀疏。厚度方向劃分為兩層,每層焊板單元總數約為3000個。實體模型網格劃分如圖3所示。

圖3 有限元網格劃分

2.4 邊界條件

在設定數值模型的邊界條件時,假定工件固定不動而攪拌頭邊旋轉邊向前運動,轉速及焊接速度如前文所述。而對于熱量傳遞和損耗,模型的邊界條件主要包括被焊工件、墊板以及壓板自由表面的對流換熱和輻射散熱,因此將墊板下表面設定為恒溫邊界,而工件與墊板、壓板之間的熱量傳遞采用溫度耦合,即接觸處溫度相同的假設[8]。

2.5 移動熱源及熱載荷的施加

模擬攪拌摩擦焊過程時,初始階段攪拌頭會在原始位置停留一段時間,對工件進行預熱,因此有限元計算中設置熱源在原地停留10s來模擬對工件的預熱過程。預熱結束,溫度達到準穩態后開始移動熱源的計算,此時采用移動坐標的方式,坐標原點在焊接過程中始終保持在攪拌頭旋轉軸線上,從而簡化計算過程。

熱分析過程中,在每一積分步,首先判別積分點與熱源中心的距離,從而判斷積分點是位于軸肩區還是攪拌區,從而選擇相應的熱源形式。施加移動熱源時,通過ANSYS提供的APDL語言編寫子程序,運用循環語句,從而實現坐標原點的移動。

3模擬結果與分析

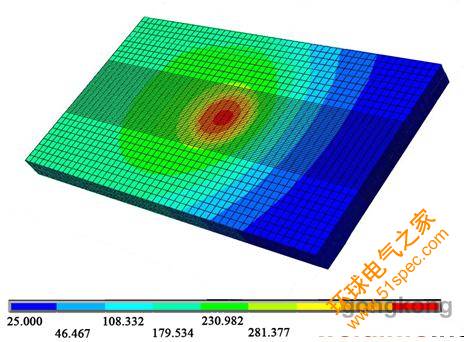

圖4為攪拌頭轉速為1110r/min,焊速為44mm/min,軸肩壓入量為0.4mm時有限元模擬的鋁/鋼搭接FSW瞬時溫度場云圖。由圖可知,攪拌針與工件接觸的區域(即焊核區)溫度最高,為352.4℃,與實測結果基本吻合;距離攪拌針越遠的區域,溫度越低,且溫度梯度越大。

圖4 瞬時溫度場云圖

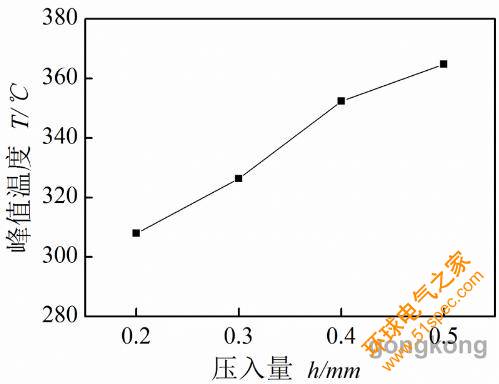

穩態下的溫度峰值與不同壓入量之間的關系如圖5所示。通過分析可知,軸肩壓入量對溫度峰值有著重要的影響,當壓入量逐漸增加時,溫度峰值也逐漸增加。分析認為這是由于壓入量增加即攪拌頭對工件的壓力P增加,從而導致熱輸入量增加。

圖5 峰值溫度與壓入量的關系

4工藝試驗驗證

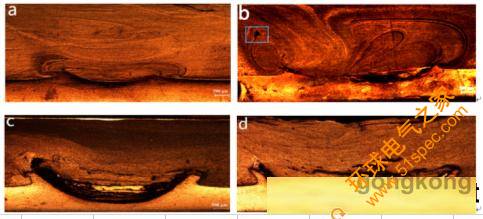

對模擬結果進行工藝試驗驗證,試驗材料為厚度3mm的2024鋁合金和厚度為1mm的Q235鋼板,試件尺寸均為60mm×50mm,采用搭接的接頭型式(鋁合金板在上,鋼板在下)。攪拌針直徑為5mm,長度為3mm,軸肩直徑為15mm。攪拌頭旋轉速度為1110r/min,焊接速度為44mm/min,軸肩壓入量為0.2~0.5mm。試驗獲得接頭結合面微觀組織分析如圖6所示。

由圖6可知,當壓入量不同時,焊縫內部鋁/鋼結合面的形貌發生了明顯的變化。鋼側在攪拌針的旋轉擠壓下發生劇烈的彎曲變形,形成“鉤狀”結構伸入到鋁合金側,呈機械咬合狀態。隨著壓入量的增加,“鉤狀”結構也越明顯,即鋼側受熱發生的變形越明顯。這說明隨著壓入量的增加,熱輸入量也在不斷增加,金屬受熱發生的塑性變形程度越大,從而驗證了模擬結果中壓入量越大,峰值溫度越高的結論。

(a)壓入量:0.2mm;(b)壓入量:0.3mm;(c)壓入量:0.4mm;(d)壓入量:0.5mm

圖6 鋁/鋼結合面形貌

5結論

5.1計算結果表明,鋁/鋼FSW搭接焊過程中,與攪拌針接觸的區域溫度最高,距離攪拌針越遠的區域,峰值溫度越低。

5.2采用此熱源模型對不同壓入量條件下的溫度場數值模擬結果顯示,峰值溫度隨軸肩壓入量的增加而增大。

5.3對模擬結果與實側溫度進行對比,可以發現模擬結果與實測結果基本吻合,說明此熱源模型在進行鋁/鋼FSW搭接焊有限元計算時具有較高的精度。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV