發布日期:2022-04-18 點擊率:49

GB/T 1771_1991色漆和清漆耐中性鹽多性能的測定

IS07253:1996色漆和清漆一耐中性鹽霧性能的測定

ASTM B117-2003鹽多試驗

ASTM B287-74 醋酸一鹽霧試驗

ASTMB368-97 銅加速的醋酸一鹽多試驗(CASS試驗)

雖然戶外鹽多腐蝕(特定試驗環境)可較真實反映某階段該環境條件對產品的影響,但出于對戶外不確定因素無法控制的考慮及縮短試驗時間的需求, 許多工業產品標準中均規定了用耐鹽霧性試驗來考核漆膜的耐鹽努腐蝕性能 。而該試驗是基于大量戶外鹽第腐蝕試驗的結果,并從中找出戶外壞境與漆膜破壞之間的關系,目的是在實驗室中模擬自然界中的鹽霧腐俊環境,并通過對試驗期間及試驗結束后的樣板的觀察來評定漆膜的耐鹽雰腐蝕性 。

目前國內外普遍采用的試驗設各是鹽霧腐蝕箱 。 該設備主要由箱體(噴多室)、鹽溶液貯槽、液位控制器、經適當處理的壓縮空氣系統、一個或多個努化噴嘴的中心噴雰塔、可調式折流板、樣板支架、空氣飽和器、箱體浸沒式加熱器及必要的溫度、濕度控制器等組成 。當鹽溶液自溶液貯槽內導出,流經液位控制器進入噴霧塔底部時,在一定壓力的氣流(壓差)的作用下,由自吸式噴嘴吸入并霧化形成密集的鹽多 , 在經噴霧塔上部的折流板導向噴出后均勻地沉降在嗩霧室內的試驗樣板上 。(相關儀器:恒溫恒濕試驗箱)

3,3.1溫度控制

用于耐中性鹽第試驗及醋酸/鹽雰試驗的鹽努噴雰室內的溫度應保持在(35士2)℃,空氣飽和器的溫度應高于箱內溫度(5-10)℃ 。 用于酷酸/銅加速一一鹽多試驗的鹽募 噴第室內的溫度應保持在(49±1)℃。(相關儀器:恒溫恒濕試驗箱)

3.3.2 鹽霧試驗溶液配制

3.3.2.1耐中性鹽要試驗溶液配制

將符合 GB1266條件的化學純級氯化鈉充分溶解于符合 GB6682.的三級水中,濃度為(50i 10)g/L。用精密 PH計(精度 0.1pH)在25℃時,測定的溶液 pH值應在(6.5-7.2)范圍。超出范圍時可加入分析純鹽酸或氫氧化鈉溶液進行調整,配制好的溶液經過渡后方可使用 。

3.3,2.2 醋酸一鹽霧溶液配制

先將符合 GB1266條件的化學純級気化鈉充分溶解于符合 GB6682的三級水中,濃度為(50i 10)g/L。然后再用冰醋酸調節溶液的 pH值,使醋酸一鹽多溶液的 pH值在(3.1-3.3)范圍內,配制好的溶液經過濾后方可使用 。

3.3.2.3 銅加速的醋酸一鹽霧溶液配制

第一步將符合 GB1266條件的化學純級氯化t內充分溶解子符合 GB6682的三級水中,濃度為(50±10)g/L。第二步在每升的鹽水中加人試劑級二気化領1(Cu Cl2 2H20)0.25g,并進行溶解和充分混合。第三步在25℃時用冰醋酸調節溶液的 pH值,使其在(3.1~3.3)范圍內,配制好的溶液經過渡后方可使用 。(相關儀器:PH計)

3.3.3 鹽霧沉降量的控制

在鹽霧暴露區內至少應有兩個干1爭的,由玻璃或其他情性材料制成的鹽霧收集器,其中一個安裝在噴霧出口附近,另一個安裝在遠高噴霧出口處,其位置要求收集到的只是沉降的鹽霧,而不是從試樣或箱內其他部件滴下的液體。鹽多沉降量:在最少24h周期后,開始計算所收集的溶液,每個80cm2單位面積的收集器每小時應收集到(1-2)ml 鹽溶液,其報化鈉溶液的濃度為(50i 10)g/L,,PH值為(6.5-7.2) 。 收集后的氯化鈉溶液不可重復使用 。

3.3.4 試驗樣板的制備、養護及預處理

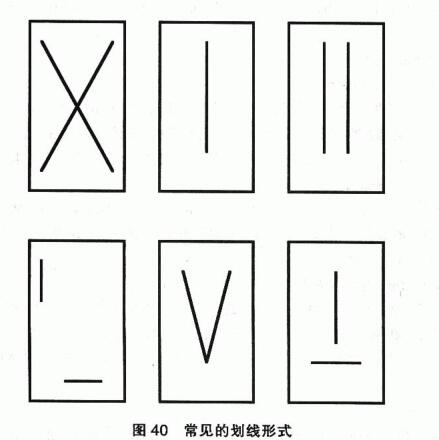

鹽霧試驗樣板底材的選擇、處理、制備方法、養護時間一般在相關產品標準中有相應的要求, 也可參照 GB/T 1765-89?測定耐濕熱、耐鹽第、耐候性(人工加速)的漆膜制備法?中的規定制備、養護樣板,或由委托試驗方與檢驗機構之間商定。 被測試板的背面及周邊可用被測試樣品或已知防腐性能更為優異的涂層體系涂敷 。如需做劃線(刻透線、劃痕、劃又)試驗時,可用一種具有碳化鶴 (硬質合金)刀尖的劃線工具(如 GB/T1771-91推薦的 GB9286中的単刃切割器及 ASTMD1654-2005推薦使用的 ANSI B94.50中類型 E)但不允許使用刀片、針、解割刀、剪刀等類似工具。在樣板表面刻出一條均勻的劃穿底材上所有涂層的不帶毛刺的 v字形亮線 。如需做劃穿金屬鍍層的試驗,劃線程度應由委托試驗方與檢驗機構之間商定 。如有需要,經商定也可劃出幾條線, 劃線質量可借助低倍放大鏡觀察 。常見的劃線形式:兩條交叉線、一條平行于長邊的直線、兩條平行手長邊的直線、兩條垂直線、v字形等,如圖40所示:

3.3.5 試驗樣板的投試、試驗、檢査及評定

當試板的養護期結東后,除留出其中一塊作為標準板外,其余3塊應立即投入試驗機內進行

試驗。 樣板應表面朝上放在箱內的樣板支架上,樣板之間及樣板與箱體之間不允許接觸,樣板不允許層疊放置。 另外樣板在試板架上應以有規律的時問間隔進行變換,例如前排、中排、后排的交換。

試驗時可參照相關產品標準的規定, 或委托試驗方與檢驗機構之同約定一個破壞的指標為試驗終點,如:單向銹蝕的寬度、未劃線區的起泡、生銹、脫落的等級等。 常見的試驗時間為24h 的倍數,如:美國 ASTM B117-1997標準中推薦的暴露周期為24、48、96、200、500、720h。

樣板檢査時,可將試驗樣板由箱內取出后在光線充足或燈光下與標準板進行比較。 評定可參照相關產品標準的要求進行,也可以參照 GB/T1740-89?漆膜耐濕熱測定法?、ASTM D1654-92 ?涂裝了色漆或涂料的試樣經受腐蝕環境后的評定?等評定標準中的規定,對樣板劃線處及未劃線區的単向:tf蝕直延的程度及起泡、生銹、脫落、變色等進行檢査、評級。樣板周邊及孔周國5mm內不作考核,最終結果以三塊試板中級別一致的商塊為準。

試驗樣板劃線處的評定常用方法有:空氣吹除法、淋洗刮擦法、膠帶撕除法 。

空氣吹除法指爆露周期完成后,用溫度為110°F(45℃)以下的緩慢水流淋洗每個試樣。手持噴嘴成約45°角,沿著整個劃線噴吹,空氣壓力為550kpa,tl資嘴直徑為3mm。借動空氣噴嘴機械擾動部近劃線的表面來保證空氣噴射的通路。在從爆露箱中取出試樣的15min之內完成空氣噴吹。如果在規定時間內不能完成空氣噴吹, 則將試板浸入室溫的水中或存放在塑料袋中以避免任何干操造成的影響。

淋洗刮裝法指曝露周期完成后,用溫度為110°F(45℃)以下的緩慢水流淋洗每個試樣。用符合ASTMD1654_924,5中所述刮具,在緩慢的淋洗水流下,強刮試樣。手持刮刀,刮刀面垂直于試樣面并與劃線平行,橫過劃線來回刮動以除去基材已腐俊的涂層和已失去附著力的涂層,但不應刮去仍有附著力的涂層 。在從曝露箱中取出試樣的15min之內完成刮擦操作。如果在規定時間內不能完成刮擦操作,則將試樣浸人室溫的水中或存放在塑料袋中以選免任何干操造成的影響 。(相關儀器:附著力測試儀)

膠帶撕除法指曝露周期完成后,將試板用清水洗凈并使其在(23±2 )℃下干燥,用一條尺寸約25mmx150mm 的膠帶紙粘于切割線上,然后在垂直于試板的方向迅速拉開 。

值得注意的是:無論是空氣吹除法、淋換an擦法還是膠帶撕除法,,一般僅適用于最終結果評定而不這用手連續試驗中的中l司試驗結果評定, 也就是說對同一組試驗樣板不可以反復進行上述處理, 但可以通過増加投試的試板數量并于不同階段取出評定來滿足不同試驗階段的試驗結果評定 。 如有必要,生產商與檢測機構之l司還可商定采用其他適用的評定方法 。

經以上處理后,量取自劃線望延的腐械或漆層破壞的寬度,評定單向銹蝕。 對単向銹蝕的量取,應量取其有代表性的最大、最小、平均值,,一般如無特別說明均取有代表性f蝕距離的平均. 值。

對手未劃線區的評定,可記錄破壞的面積并評級,也可采用 ASTM D714來評定。如果需要評定漆膜下腐般的形成情況,,可用中性脫漆劑小心剝離涂層。

3.4.1 鹽霧箱及所有鹽溶液或鹽霧所接觸的部件應是情性、不透氣的材料制成的,否則部件的同, 步腐蝕將影響試板的檢驗結果。

3.42 噴霧塔的擋板角度應調整至適當的位置,避免因噴嘴的噴射方向直接對準試驗樣板,造成外力沖擊,而影響鹽多 自由沉降的試驗效果。

3.4.3 鹽多箱的排空管應有足夠的尺寸以降低箱內的回壓,排空管.的末端還應有遮擋扳 ,否則箱內會產生壓力或真空波動而對檢驗結果造成一定的影響。

3.4.4 應對為鹽霧箱提供噴霧作用的壓縮空氣進行除油、除水及除塵處理,否則很容易將噴嘴堵塞或直接影響測試結果 。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV