1 引言

從 2009 年以來,亮光全拋釉產(chǎn)品因其表面光滑明亮,色澤勻稱,圖案豐富多彩等優(yōu)點而深受消費者的喜愛,一路走紅,成為國內(nèi)建陶市場風行的主流。

拋釉磚與拋光磚類似,經(jīng)過一系列的拋光工藝,其表面同樣也存在一些微細小的氣孔或毛孔,雖然拋釉磚的表面是一層類似玻璃的透明釉,比瓷質(zhì)拋光磚的表面更致密,但是磚體中氣相的存在是不可避免的,而這些氣相的存在也正是造成拋釉磚吸污的主要原因。

拋釉磚防污性能,與產(chǎn)品吸水率有關(guān),還與產(chǎn)品釉層中或磚面的孔洞、閉口氣孔含量有關(guān)系 [5] 。因此要解決或提高拋釉磚的防污性能則需要盡可能地減少表面透明釉中殘留的氣泡量。受到資源和成本的制約,一般都采用現(xiàn)有生產(chǎn)拋釉磚的坯體,因此要減少釉層中氣泡的殘留量,首先從釉料方面入手。目前拋釉磚的全拋透明釉主要以全生料型或生料伴熔塊型的為主,釉料配方內(nèi)的揮發(fā)物比較多,釉料自身燒失較大,在釉層熔融過程中就容易產(chǎn)生的大量氣體而無法及時排除,從而造成釉層中有大量大小不一的氣泡。

拋釉磚的透明釉配方中常用的釉用原料中灼減量較大的有方解石、碳酸鋇、粘土、高嶺土等,方解石在 860 ~970℃高溫下分解生成 CaO 及 CO 2 氣體,可減少釉層氣泡數(shù)量;滑石加熱到 600℃左右就開始脫水,在 880 ~ 970℃范圍內(nèi)結(jié)構(gòu)水完全排出;這些碳酸鹽類在高溫燒成時會分解產(chǎn)生氣體,導致釉面針孔、氣泡(閉口泡或開口泡),不利于拋釉磚釉面的防污性能;粘土類在高溫條件下會揮發(fā)出水分或其他有機物雜質(zhì),當溫度為 1050℃時會轉(zhuǎn)化成莫來石,而莫來石機械強度高,可提高釉面硬度和透感。由此可見,采用陶瓷行業(yè)原料處理的常用方法 —— —煅燒,可以在煅燒過程中使原料的水分、有機物揮發(fā),碳酸鹽分解,以提高物料純度,產(chǎn)生晶型轉(zhuǎn)變、固相反應,可改變物料工藝性能,從而獲得較好釉用原料性能 。

本項目在現(xiàn)有常規(guī)的全拋釉工藝技術(shù)基礎(chǔ)上,通過運用煅燒方式改變?nèi)珤佊栽系奶匦裕瑫r調(diào)配相應的釉料配方和制定合理的窯爐燒成制度來綜合減少拋釉磚透明釉層中殘留氣泡的大小和數(shù)量,探討煅燒前后全拋釉料對拋釉磚拋后釉面防污性能的影響,從釉原料的特性方面來提升拋釉磚產(chǎn)品的高耐污品質(zhì)和產(chǎn)品生產(chǎn)穩(wěn)定可控性,為綜合提升拋釉磚釉面防污性能提供參考。

2 實驗

2.1 試樣制備

實驗原料為工業(yè)純的釉用原料,按現(xiàn)生產(chǎn)使用防污性能最好的大生產(chǎn)全生料透明釉(編號:QSL-901)的配方稱取一定量的原料后,加入質(zhì)量百分比為 0.2%CMC、0.3%三聚磷酸鈉和 45%水放入球磨罐中球磨,采用快速球磨機連續(xù)球磨,每 100 g干料球磨 10 min 得到釉漿。當測量釉漿的球磨加工細度 325 目篩余< 0.1%之后放漿,用微波爐烘干至水分為 7 ~ 8%,然后用20目篩網(wǎng)造粒,采用實驗壓機壓成長條磚,放置梯度電爐進行高溫煅燒,將煅燒后的長條磚破碎成粉料(編號:DSL-909);根據(jù)實驗配方方案,在 DSL-909 煅燒粉料中加入適量的氣刀土、煅燒高嶺土和氧化鋁等原料球磨成透明釉漿,淋在化妝土的大生產(chǎn)坯上,用厚度為 0.5 mm 的刮釉器刮透明釉漿,烘干后放入全拋釉產(chǎn)品的生產(chǎn)窯爐燒成(最高儀表溫度為 1175℃,燒成時間為 68 min),燒成的磚拋光處理得到樣品。

2.2 主要實驗設(shè)備

采用日本新光電子株式會社 GS6202 電子秤進行全生料釉粉配料;

采用廣東佛山市康思達液壓機械有限公司 YDK-500B 實驗壓機將全生料釉粉壓成長條磚;

采用湘潭儀器設(shè)備有限公司 SXT-4-13-4 型號梯度電爐對全生料釉粉長條磚進行高溫煅燒;

采用湘潭儀器設(shè)備有限公司電腦溫控式高溫影像儀對全拋透明釉料的熔融范圍進行測試;

采用廣東科達機電股份有限公司的新型往復式擺動式拋光機進行立體鏡拋;

采用科仕佳光電儀器有限公司生產(chǎn)的 WGG60-Y4型光澤度計進行鏡面拋光磚面的光澤度測試;

采用深圳浩特爾電子技術(shù)有限公司生產(chǎn)的 SO 2 便攜式電子放大鏡表征樣品的釉面情況,放大倍數(shù):400 ×。

2.3 實驗測試方法

防污性能測試:采用黑色鋼筆墨水在拋光除蠟后的磚面均勻涂抹,其后用踩踏方式進行破壞性處理,待磚表面的墨水測試24h后,用清水和抹布進行清洗,從而對比測試前后產(chǎn)品釉面效果的變化;耐污染性測定:按照 GB/T4100-2015《陶瓷磚》附錄G標準,GB/T3810.14 陶瓷磚試驗方法第 14 部分:耐污染性的測定方法。

3 結(jié)果與討論

3.1 釉料煅燒溫度選擇

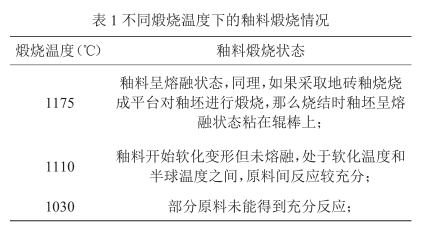

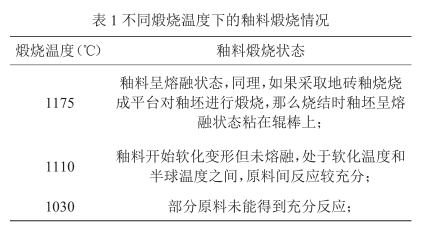

根據(jù)現(xiàn)生產(chǎn)使用防污性能最好的大生產(chǎn)全生料透明釉配方(編號:QSL-901)的燒成范圍和釉用原料的煅燒要求制定煅燒溫度。為了后期全生料釉料大批量煅燒時不籌建增添新設(shè)備或生產(chǎn)線,做到物盡其用,結(jié)合公司現(xiàn)有的燒制工藝平臺來選擇更為合適的煅燒平臺。現(xiàn)有墻地磚燒制工藝平臺有三種:地磚釉燒、瓷片素燒和瓷片釉燒,其中地磚釉燒窯爐最高溫度為 1175℃,瓷片素燒窯爐最高溫度為 1110℃,瓷片釉燒窯爐最高溫度為 1030℃。將實驗壓機壓制的長條釉料磚,放置梯度電爐高溫煅燒,其煅燒效果如表 1。

從表 1 可知,1110℃煅燒釉料,可提高物料純度,產(chǎn)生晶型轉(zhuǎn)變、固相反應,可改變物料工藝性能。如方解石(860 ~ 970℃分解)、滑石(600℃左右開始脫水,在 880 ~970℃完全排出結(jié)構(gòu)水)、高嶺土(1050℃時會轉(zhuǎn)化成莫來石)。同時又不會因煅燒溫度太高而使釉料呈熔融狀態(tài),在批量煅燒過程時造成燒結(jié)的釉坯粘在輥棒上。因此選擇瓷片素燒燒成工藝平臺對全生料釉料進行煅燒。

3.2 高溫保溫時間對拋釉磚耐污性能的影響

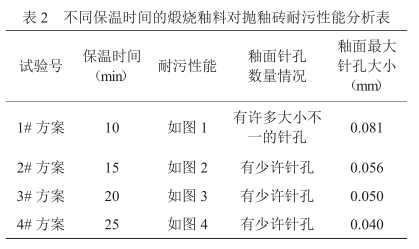

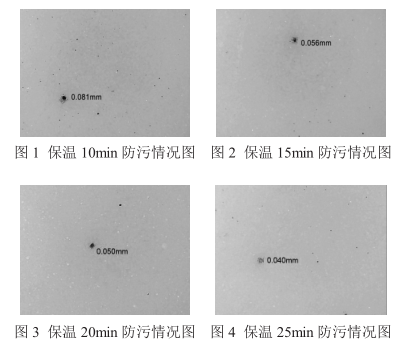

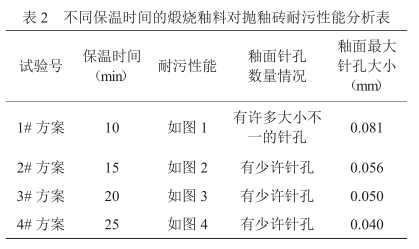

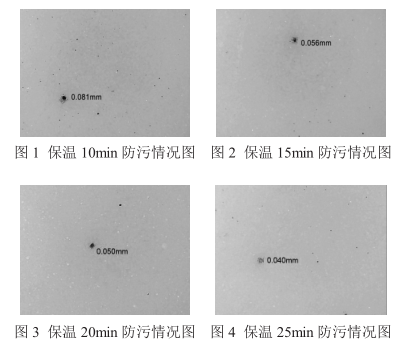

為使釉料煅燒過程能充分反應,在 1110℃的煅燒溫度下,實驗釉料煅燒高溫保溫時間對拋釉磚耐污性能的影響。采用實驗壓機壓制長條釉料磚,放置梯度電爐高溫煅燒,考察在不同保溫時間下的煅燒釉料對拋釉磚釉面防污情況(如表 2 和圖 1 ~ 4)。

從表 2 和圖 1 ~ 4 可以看出,不管是從數(shù)量上還是針孔直徑大小,在 1110℃的溫度下,煅燒保溫時間 15 min 的釉面效果明顯要好于采用煅燒保溫時間 10 min 的釉面;當煅燒保溫時間逐漸加大到 20 min 和 25 min 時,其針孔數(shù)量沒有明顯的變化,只是針孔大小稍微變小一些,同時煅燒所需的單位能耗也會隨之增加。因此,綜合分析所得,在 1110℃的溫度下,煅燒保溫時間 15 min 所得的煅燒釉料可以有效地改善拋釉磚拋光釉面防污效果。

3.3 煅燒釉料摻入量對耐污性能的影響

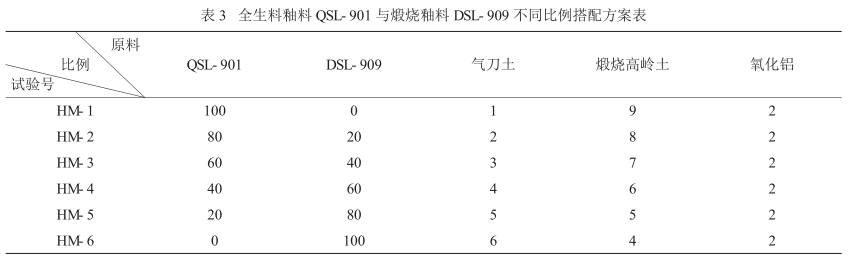

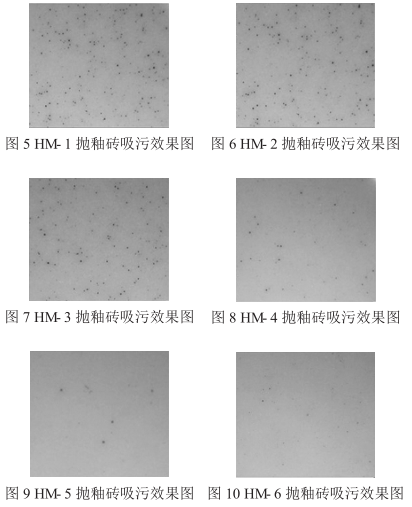

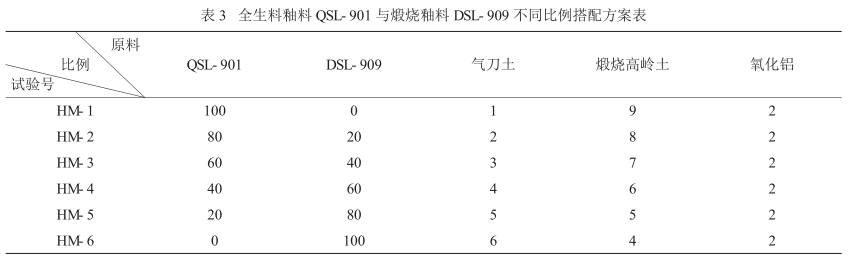

為了系統(tǒng)地試驗煅燒釉料對拋釉磚耐污性能的影響,根據(jù)釉料配方溫度接近原則,將制備的煅燒釉(DSL-909)料與目前公司防污性能最好的大生產(chǎn)全生料透明釉(QSL-901)按不同比例搭配得到不同透明釉漿料,以研究不同摻入量的煅燒釉料對拋釉磚防污性能的影響(如表 3)。

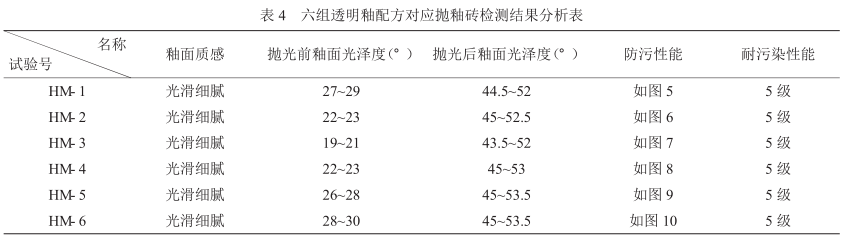

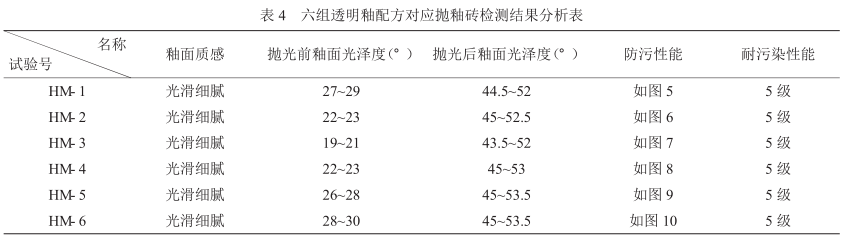

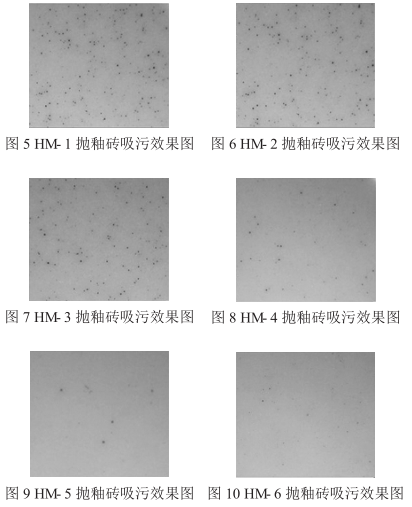

所制得的樣品拋光前后檢測數(shù)據(jù)如表 4 和圖 5 ~ 10所示。(備注:以上為試驗樣板經(jīng)拋光后未打蠟進行測試防污狀況圖。MRK 放大鏡拍攝:400 倍圖片。)

由表 4 和圖 5 ~ 10 可知:隨著配方中煅燒釉料比例的增加,所對應的拋釉磚防污明顯程度順序為:HM-1>HM-2>HM-3>HM-4>HM-5>HM-6,HM-6 透明釉所制成的拋釉磚的釉面防污性能最好,說明煅燒料可以有效地改善拋釉磚產(chǎn)品的防污性能,同時達到國標 5 級的耐污性能。

在釉料配方中大量使用煅燒料,相當于延長了釉料的燒成時間,有利于產(chǎn)品的快速燒成。煅燒釉料與化學成分相近的全生料釉相比,其活性高,容易產(chǎn)生玻璃相,從而填充釉料顆粒之間的空隙,保證產(chǎn)品釉面拋光后的顆粒與顆粒之間的空隙不被裸露,有利于提高拋釉磚釉面的防污性能,同時還有利于提高坯釉結(jié)合性能。

同時考慮到煅燒后的釉料為瘠性料,使用時要特別注意施釉的釉漿性能,尤其是采用淋釉生產(chǎn)工藝時。直接采用 100%的煅燒料來作釉料,需要添加大量輔料來調(diào)節(jié)釉漿懸浮性能,以避免容易沉淀。綜合生產(chǎn)淋釉工藝操作可控性,項目的透明釉配方選擇方案 5(即 HM-5 配方)更為合適。

3.4 煅燒透明釉料熔融范圍研究

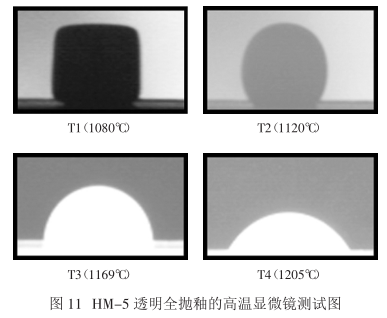

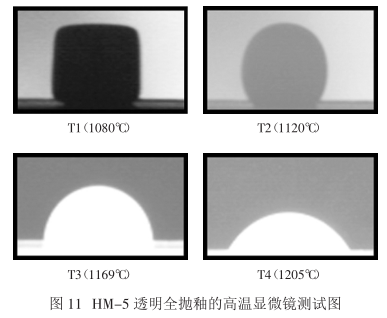

為了能有效地制定項目產(chǎn)品的燒成制度,運用電腦溫控式高溫影像儀對所確定的透明全拋釉料 HM-5 進行熔融范圍研究分析,如圖 11 所示。

從圖 11 可以看出,HM-5 透明釉的始熔溫度相對比較高,在 1080℃左右時,釉料開始軟化,釉中氣體大都已排除,有利于避免面釉面因氣體逸出而留下凹坑或針孔;在 1169℃時,釉柱熔至 3 格高度,表明釉熔體的高溫流動性比較合適,有利于消除釉熔體表面的凹坑、針孔和波浪。此釉熔融溫度為 1169℃基本符合現(xiàn)有全拋釉產(chǎn)品的生產(chǎn)窯爐的燒成工藝(儀表最高溫度為 1175℃)。隨著燒成溫度升高,產(chǎn)品燒制坯體燒結(jié)和釉料熔融過程中產(chǎn)生的氣體在透明釉層內(nèi)的排出,從而降低殘留氣泡在拋釉層中的含量。

4 結(jié)論

通過運用煅燒方式改變生料型全拋釉原料的特性,成功創(chuàng)新研制出生料和煅燒料型的釉料配方,有效地減少拋釉磚透明釉層中殘留氣泡的大小和數(shù)量,提升了拋釉磚釉面防污性能,得到的主要結(jié)論如下:

(1)運用煅燒方式改變釉料的工藝性能,在 1110℃的溫度下煅燒釉粉,隨著高溫保溫時間不斷加長,其所制成的拋釉磚拋光釉面針孔大小和數(shù)量逐漸減少;當保溫時間達到 15 min 以后,其釉面針孔數(shù)量沒有明顯的變化,針孔大小相對稍微變小;

(2)由于煅燒后的釉料活性高,容易產(chǎn)生液相,在釉料配方中大量使用煅燒料,易填充釉料顆粒之間的空隙,保證產(chǎn)品釉面拋光后的顆粒與顆粒之間的空隙不被裸露,有利于提高拋釉磚釉面的防污性能,同時還有利于提高坯釉結(jié)合性能。

(3)綜合拋釉磚淋釉生產(chǎn)工藝操作可控性,項目所得的 HM-5 透明釉配方,基本符合現(xiàn)有大生產(chǎn)窯爐的燒成工藝要求。